3D-nyomtatás a gyógyászatban

Személyre szabott implantátumok

Az additív gyártástechnológia (3D-nyomtatás) kezdi megtalálni szerepét az egészségügyben, az egyetemek közötti kutatás-fejlesztési projektek és az anyagfejlesztési törekvések egy irányba mutatnak. Hogy pontosan hol tartanak, arról dr. Kovács Norbert Krisztiánnal, a Budapesti Műszaki és Gazdaságtudományi Egyetem Polimertechnika Tanszékének adjunktusával beszélgettünk.

Medical Online: Mely területeken találta meg leginkább a helyét a 3D-nyomtatás az egészségügyben?

Dr. Kovács Norbert Krisztián: Ez egy nehéz kérdés. A covid járvány idejében rengeteg védőeszközt, kiegészítőt (pl: arcvédő pajzs, orrcsipesz a maszkhoz) készítettek additív gyártással, ehhez jellemzően olyan technológiákat alkalmaztak, amelyek széles körben (akár otthoni felhasználók körében) is elérhetők voltak. Szintén még ebben az időszakban több gyártó is indított nemzetközi projekteket, főleg lélegeztető gépek fejlesztésére, amelyekben az AM (additive manufacturing – additív gyártás) technológiák nyújtotta előnyöket szerették volna kihasználni. Amennyiben azonban olyan alkalmazási területeket nézünk, amely során az adott eszköznek érintkeznie kell az emberi szervezettel, úgy az igen sokféle additív gyártástechnológia közül csak annak van létjogosultsága, amelynek terméke és az emberi szervezet között létre lehet hozni valamilyen kapcsolatot – ez pedig nagyban szűkíti a kört. A 3D-nyomtatás anyaghozzáadással hoz létre 3 dimenziós terméket oly módon, hogy a 3D-s modelleket szeletekre bontja, majd ezeket egymásra rétegezi. Minden eljárás valamilyen utómunkát, felületi kezelést igényel, és ez kissé nehezíti az orvosi felhasználást. Ugyanakkor ahhoz, hogy 3D-nyomtatni tudjunk, szükségünk van a legyártandó termékünk digitális modelljére. Ma már a lehetőségünk van CT, MRI, UH felvételek alapján létrehozni a szükséges digitális modellt – tulajdonképpen ez nyitotta meg a lehetőséget ezeknek a technológiáknak az orvostechnikai területen történő szélesebb körű alkalmazhatóságára.

MO.: Ez azt jelenti, hogy a képalkotó berendezések felvételeit a 3D-nyomtató modelljeként is akár fel tudják használni?

K. N. K.: Igen, ez pontosan ezt jelenti. A CT felvételek rétegfelvételek sokasága, amelyek egymásra helyezésével magát a 3 dimenziós modellt létre tudjuk hozni. Ez nagyon hasonló a 3D-nyomtatáshoz csak nem a fizikai, hanem a virtuális térben történik. A CT felvételeken a szöveti részek és a csont állomány együttesen látható, amelyeket szét kell választanunk ahhoz, hogy rekonstruálni tudjuk a 3D-modellt. Ehhez viszonylag költséges és bonyolult működésű célszoftvereket szükséges alkalmazzunk, amely a 3D-nyomtatás térnyerését ebben a szektorban nem segíti. Egy példával azonban had illusztráljam miért előnyös mégis, ha ezeket a technológiákat alkalmazzuk: ha egy motorbaleset során valaki olyan súlyos sérülést szenved, hogy a koponya csontjából egy részt el kell távolítani, akkor annak pótlását hagyományosan két műtéti lépésben oldják meg. A balesetet követően feltárják a kérdéses területet, kitisztítják, majd egy mintát készítenek. A mintát egy polimer lemezből kézzel addig alakítják (faragják, csiszolják) ameddig az adott helyre tökéletesen nem illeszkedik. Ebből szilikon szerszámot készítenek, és ez alapján tudják elkészíteni a csontlemez implantátumot – amelyet egy második helyreállítási műtét során ültetnek be. A kétlépéses folyamatot most úgy lehet felgyorsítani, hogy a balesetet követő CT felvétel segítségével el tudjuk készíteni a sérült részhez tökéletesen illeszkedő, vagyis egyedi, célorientált implantátumot, amit le lehet gyártani 3D-nyomtatással, és tulajdonképpen egy műtéti lépésben megoldható a helyreállítás, rekonstrukció.

MO.: Mire használják még a 3D- nyomtatást a medicinában?

K. N. K.: A 3D-nyomtató berendezéseket alapvetően három szinten tudjuk használni: vizualizációs modellként, amely annyit jelent, hogy kézzelfoghatóvá válik a virtuális termékünk. Ezt nagyon jól tudjuk használni az oktatásban, nagy részletgazdagsággal ki tudjuk nyomtatni a testünk bizonyos részeit, ma már arra is van lehetőség, hogy az érhálózatot, a belső szerveinket is láthatóvá tudjuk tenni. A technológia és alapanyagokfejlődésnek köszönhetően – ez a második szint – lehetővé vált, hogy funkcionális modellt hozzunk létre. Ez az orvosi gyakorlatban például azt jelenti, hogy olyan modelleket alkothatunk speciális anyagokból, amelyen a hallgatók gyakorolni tudják például a sebvarrás technikáját.A harmadik szint, amikor egyedi termékeket hozunk létre, ez az orvoslásban egyedi implantátumokat jelenthet, amelyet korábban már említettem. Itt nagyon komoly előírások vannak arra vonatkozóan, hogy mely anyagokat és technológiákat szabad ezekre a célokra alkalmazni. A hazai fogászati gyakorlatban egyébként már elég jól elterjedt a 3D-nyomtatás a fogszabályozástól az implantátumok beültetéséig, a titán implantátumok nyomtatása mára bevett gyakorlat lett itthon.

MO.: A 3D-nyomtatással előállított implantátumok anyaghasználata tekintetében a titán játssza a vezető szerepet?

K. N. K.: Alapvetően igen, a titán és fémötvözetei mutatják a legjobb kapcsolatot az élő szervezettel, a titánra akár a csont is rá tud növekedni. A sebészeti implantátumok esetében a 3D-nyomtatást abban lehet a leghatékonyabban használni, hogy a titánötvözeteket, amelyeket most teherviselő elemként használnak, de merevségük nagyobb, mint a csonté – ezért az implantátum környékén a csont nem terhelődik megfelelően, felszívódhat, az implantátum pedig kilazulhat –, a nyomtatás segítségével mechanikai értelemben a csontmerevségéhez hasonló merevségűre próbáljuk meg előállítani. Ezért kezdtek el generatív, vagyis lyukacsos, topológiailag optimalizált formákat létrehozni, amellyel közelíteni tudjuk a szerkezeti modulus értékeket, ezáltal csökkentve a kilazulás lehetőségét. A technológia még nem tökéletes, mert a gyártást követően maradhatnak leváló szemcsék, amelyek szervezetbe kerülése okozhat még problémákat, de abba az irányba folynak a fejlesztések, hogy ez minél előbb elterjedt gyakorlat lehessen.

MO.: Mit jelent pontosan, hogy leválhatnak szemcsék az implantátumról?

K. N. K.: Ahhoz, hogy ezt megértsük, az AM technológiákat kicsit jobban meg kell ismernünk. Ha a felhasznált alapanyag szerint osztályozzuk a 3D-nyomtatókat, akkor négy féle eljárásról beszélhetünk. Vannak a papírlapokból, polimer fóliákból építkező eljárások. Magyarországon a papíralapú 3D-nyomtatás volt az első elérhető technológia 90-es évek közepén. Ezek főleg vizuális modellek létrehozására alkalmasak. A következő nagy csoport a folyadékos technológiák, amelyek fotopolimer anyagot használnak a termékgyártásra és UV fény segítségével szilárdítanak. Ez a ma elérhető legpontosabb eljárás, a teljes modellre vonatkozatott pontossága eléri, esetenként meg is haladhatja az 50 mikront. Az így készült modelleket nagyon jó felületi minőség jellemzi. A technológia segítségével lehetőségünk nyílik több komponensű, színes modellek nyomtatására, amelyeket döntően demonstrációs céllal készítünk, de a folyamatosan bővülő biokompatibilis anyagoknak köszönhetően olyan eszközök gyártását is meg tudjuk oldani, amelyek rövid ideig érintkezhetnek az emberi szövettel (pl: fogászati fúrósablon). Egy újabb nagy csoportot alkotnak az úgynevezett extrúzió alapú technológiák, amelyek valamilyen hő hatására megolvasztható szálból / filamentből készítik a termékeket. Itt az alapanyag döntően polimer vagy polimer kompozit, de az utóbbi években megjelentek a fémtöltésű nyomtatószálak. A technológia lehetővé teszi vizuális, funkcionális, illetve kész termékek gyártását is. A gyógyászatban főleg egyedi ortrézisek gyártására használják a technológiát.

Végül az utolsó csoportba tartoznak a port alkalmazó eljárások, amelyek közül a szelektív lézer szinterezést (SLS) szeretném kiemelni. A technológia segítségével lehetőségünk van polimer és fém termékeket létrehozni, akár közvetlen felhasználásra. Az orvostechnikai alkalmazások tekintetében nagy szerepet játszanak a fém, azon belül is a titánötvözetet használó úgynevezett közvetlen fémpor olvasztási technológiák (DMLS). Az eljárás lényege, hogy porfürdőt használunk a nyomtatási térben, amelyet lokálisan összeolvasztunk egy lézersugár segítségével. Ebből adódik, hogy amikor ezt az olvasztási folyamatot végigjátsszuk, akkor a lézerrel lokálisan hevített területen elfordulhat, hogy némi, oda nem tartozó por – amely nagyon apró, hozzávetőlegesen 50-100 mikron átlagos átmérőjű titánszemcsét jelent – tapad a modellhez, annak nem szerves részeként. Mivel ezek a fémszerkezetek generatív tervezéssel készülnek, a por eltávolítása során nehéz hozzáférni tárgy minden apró részéhez. Tehát ahhoz, hogy ezek az implantátumok elterjedhessenek a gyakorlatban, körbe kell járni, hogy ez pontosan milyen egészségügyi kockázatot jelent, jelent-e egyáltalán, illetve hogyan lehet ezt kiküszöbölni vagy eltávolítani.

MO.: Az egyetemen célorientált implantátumok fejlesztésén dolgoznak. Milyen területen és hol tart a kutatás?

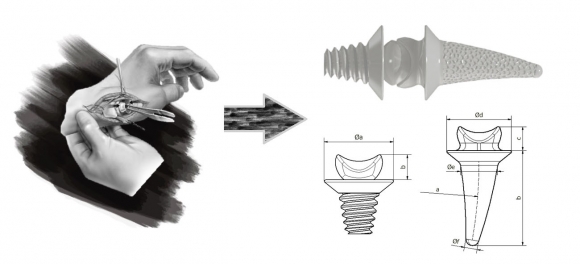

K. N. K.: A hüvelykujj nyeregízületi kopása a jövőben népbetegség lehet a digitális eszközök használata miatt. Ezért egy kutatási projekt keretében a hüvelykujj nyeregízületi kopására, artrózises problémájára szeretnénk olyan implantátumot kialakítani a 3D-nyomtatás segítségével, amely a segítségével az eredeti anatómiai állapot állítható helyre. A problémának jelenleg többféle műtéti megoldása lehetséges. Az egyik esetben lemerevítik a hüvelykujjat, ennek azonban az a következménye, hogy az érintett egy kulcsot sem tud később bedugni a kulcslyukba. A másik műtéti gyakorlat, hogy egy ínygöngyöleget helyeznek be a nyeregízület pótlásaként, ezzel marad bizonyos mozgásszabadság, de közel sem olyan mértékű, mint korábban. A harmadik lehetőség, hogy a csípőprotézisekhez hasonló kialakítású implantátumot építenek be. A tökéletes megoldás az lenne, ha az eredeti állapotot lehetne rekonstruálni, amelyet a mai technikák (CT, MRI, 3D-nyomatás) együttes használatával megoldható. Most ott tartunk, hogy prototípus szinten mi ezt meg is valósítottuk azzal, hogy létrehoztuk az eredeti nyeregfelületi kialakítást, csak még nem biokompatibilis anyagokkal dolgoztunk. Egyelőre tehát a megoldás még nem beültethető, de a rögzítéstechnika, illetve a méret skálázhatósága, tehát hogy mindenki számára alkalmazható legyen az implantátum, már megoldott.

A tanszéken folyik még egy nagy ívű kutatás az ízületi implatátumok tribológiai tulajdonságainak a javítására. A megnövekedett születéskor várható élettartam és a sérülések növekvő száma miatt (sport, balesetek) egyre több mesterséges ízület kerül beültetésre az emberi testbe. A ma alkalmazott implantátumok esetében az élettartam, amelyet a gyártók szavatolnak 10-15 év. Mi ezt az élettartamot szeretnénk megnövelni, amihez két irányban kell eredményeket elérnünk. Az egyik, hogy a gyakorlatban alkalmazott fém-polimer csúszópárok esetén a súrlódási együtthatót és kopás mértékét minimalizáljuk. A másik irány, hogy az implatátum rögzítését tesszük tartóssá, oly módon, hogy a 3D-nyomtatás technológiáját az új tervezési módszerekkel (topológiai optimalizálás, generatív tervezés) egyesítve olyan implantátumokat hozunk létre, amelyek a jelenleg is fennálló feszültség árnyékolás jelenségét csökkentik, vagy meg is szüntetik.

MO.: A 3D-nyomtatásban felhasználható anyagválasztékban várható még nagy bővülés?

K. N. K.: Jelenleg a piaci bővülés feltétele, hogy új anyagok és esetenként ezekhez kapcsolódóan újabb technológiák / gépek jelenjenek meg. Az utóbbi néhány évben jelentek meg a 3D-nyomtatásban a kompozit vagy erősített műanyagok, a különböző habok, elasztomer anyagok, gumianyagok – ezek mind újabb lehetőségeket nyitnak a technológia előtt. Mi az egyetemen most olyan alapanyagokat próbálunk bevezetni a 3D-nyomtatásba, amelyből kopásálló polimer betétet tudunk létrehozni, ezért a kutatásainkban a speciális alapanyagok felé nyitottunk.

MO.: Ezek tehát alkalmasak lehetnek majd az emberi szervezetbe való beültetésre?

K. N. K.: Mindenképpen. Viszont azt látni kell, hogy az egészségügyben nagyon szigorú szabályokat kell teljesíteni egy adott anyagnak ahhoz, hogy például implantátum anyagként alkalmazható legyen. Ez a gyakorlatban azt jelenti, hogy egy új anyag és gyártástechnológia (mint amilyen a 3D nyomtatás) engedélyeztetése hosszú, akár évekig tartó folyamatot jelent, amelynek a költség vonzata is nagyon nagy. Amennyiben az adott anyagunkat sikerrel engedélyeztettük, akkor következhet a gyártási folyamat tanúsíttatása, vagyis, hogy igazolást nyer, hogy az alkalmazott gyártási folyamat során az anyagban nem történnek olyan változások, amely például annak biokompatibilitását befolyásolná. Mindezek mellett a gyártástechnológiai oldalról biztosítani kell egy átlátható, és visszakövethető dokumentálási folyamatot.

MO.: Ön szerint mi lenne a kulcsa annak, hogy az egészségügyben, rehabilitációban jobban el tudjon terjedni az additív gyártástechnológia?

K. N. K.: Véleményem szerint a technológia elterjedésének valódi gátja egyelőre, hogy a 3D-nyomtatáshoz digitális modell kell, annak előállítása pedig nem egyszerű feladat. Vannak ugyan ingyenesen elérhető egyszerű modellezési szoftverek, amelyeken bárki könnyedén elnavigál, de egy ortézis modell, vagy egy célorientált implantátum megalkotása természetesen nem ilyen feladat. Én azt gondolom, hogyha megfelelő pontján lépne be az oktatásnak a 3D-nyomtatási technológia, akkor ezeknek az eszközök használata gyakorlattá tudna válni az új orvosgenerációk számára.